数控车床加工细长轴类零件的工艺改进

发布时间:

2025-03-07

在精密加工领域,细长轴类零件广泛应用于汽车制造等行业。通过优化刀具选择、合理设计刀具几何角度和切削参数,可以有效提升加工质量与效率,减少零件变形风险。

在现代制造业的精密加工领域,细长轴类零件广泛应用于汽车制造等行业。这类零件的加工精度要求高,而数控车床作为 CNC 加工的重要设备,在细长轴加工中起着关键作用。通过不断改进加工工艺,能有效提升加工质量与效率。

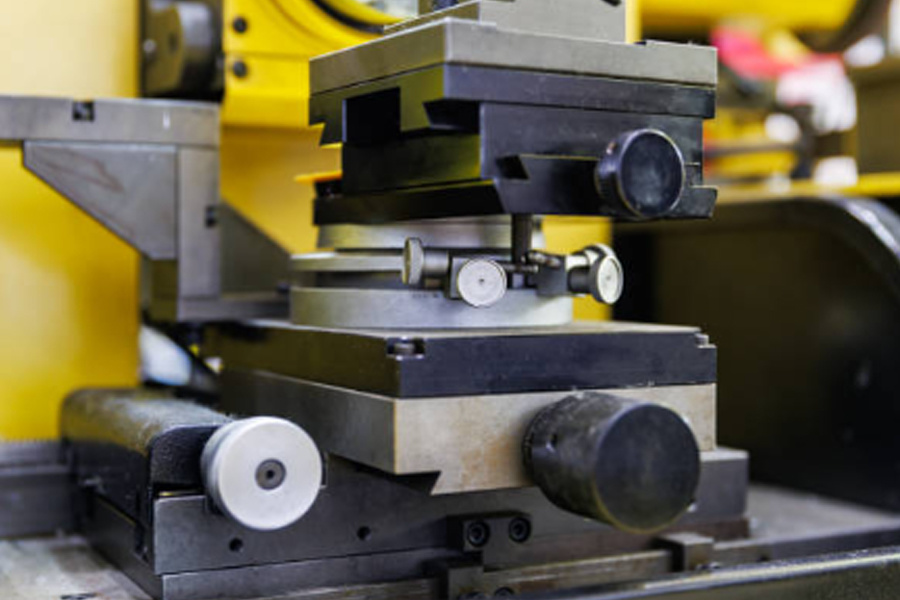

优化刀具选择

刀具的性能对细长轴加工质量影响显著。在机加工细长轴时,由于其刚性差,易产生振动与变形,因此需选用锋利且耐磨性好的刀具。例如,可采用硬质合金涂层刀具,其涂层能降低切削力,减少刀具磨损,在 cnc 铣削加工细长轴的外圆轮廓或键槽等部位时,能保证加工精度与表面质量。同时,合理设计刀具的几何角度,如增大刀具前角,减小切削力,降低切削热的产生,进一步减少零件变形风险,确保加工过程的稳定性。

创新装夹方式

传统装夹方式在加工细长轴时易导致零件弯曲变形。为解决这一问题,可采用双顶尖装夹与跟刀架相结合的方式。双顶尖装夹能限制细长轴的轴向与径向移动,提供稳定的支撑。而跟刀架紧贴在刀具后面,实时抵消切削力,防止轴类零件因切削力作用而产生弯曲。在实际加工中,通过精确调整双顶尖的顶紧力以及跟刀架的支撑位置,可有效提升细长轴的装夹稳定性。此外,采用弹性套筒装夹,利用套筒的弹性变形均匀地抱紧细长轴,也能减少装夹过程中对零件的损伤,提高加工精度。

合理调整切削参数

切削参数的合理设置是细长轴加工工艺改进的关键环节。在车削细长轴时,切削速度不宜过高,否则会产生大量切削热,加剧零件变形。适当降低切削速度,配合较大的进给量和较小的切削深度,能在保证加工效率的同时,减少切削力与切削热的产生。例如,在数控车床加工中,根据细长轴的材料特性与尺寸要求,精确计算并调整切削参数,能有效控制零件的加工精度与表面粗糙度。同时,充分利用切削液的冷却与润滑作用,降低切削温度,减少刀具磨损,进一步优化加工工艺。

数控车床加工细长轴类零件的工艺改进涉及刀具选择、装夹方式创新以及切削参数优化等多个方面。通过这些改进措施,能在机加工、精密加工以及 cnc 铣削加工细长轴类零件时,显著提高加工质量与效率,满足各行业对高精度细长轴零件的需求,推动制造业向更高水平发展。