数控车床加工中工件装夹方式的优化选择

发布时间:

2025-03-14

工件装夹方式的选择在数控车床加工中至关重要,三爪卡盘、四爪卡盘和顶尖装夹是常用的装夹方式。其中,顶尖装夹适用于细长轴类零件的加工,能够保证细长轴类零件加工精度达到微米级,满足航空发动机等高精度要求。

在数控车床加工领域,工件装夹方式的选择至关重要,它直接影响加工精度、效率以及工件质量。无论是精密加工对精度的严苛要求,还是机加工中高效生产的需求,优化装夹方式都是提升数控车床加工水平的关键环节。

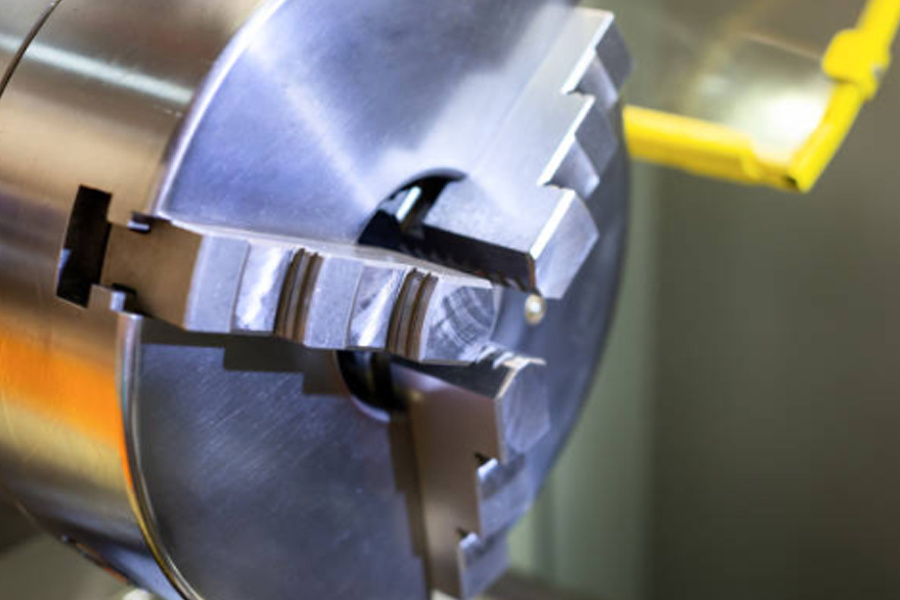

三爪卡盘装夹:便捷高效的通用选择

三爪卡盘是数控车床加工中最常用的装夹方式之一。它具有自动定心功能,能够快速地将圆形或正多边形工件夹紧,操作简便且效率高。在批量生产小型轴类零件或盘类零件时,三爪卡盘优势明显。例如,在 cnc 铣削加工小型电机轴时,将电机轴放入三爪卡盘,轻轻一夹,便能迅速完成装夹定位,且能保证一定的同轴度精度,满足一般精度要求的加工。这种装夹方式适用于加工精度要求不是特别高,但对加工效率有较高要求的场景,广泛应用于普通机械制造行业。

四爪卡盘装夹:灵活应对不规则工件

对于形状不规则、偏心或非圆形的工件,四爪卡盘则是更好的选择。四爪卡盘的每个卡爪都可以独立调整,通过手动调节卡爪位置,能够精准地装夹各类特殊形状的工件。在机加工一些异形模具零件时,四爪卡盘可以根据零件的外形特点,灵活调整卡爪位置,实现牢固装夹。不过,相比三爪卡盘,四爪卡盘装夹需要更多的调试时间,对操作人员的技术要求也更高,但它能满足一些复杂形状工件的加工需求,在精密加工特定异形零件时发挥重要作用。

顶尖装夹:保障细长轴类零件加工精度

当涉及细长轴类零件的加工时,顶尖装夹方式备受青睐。在数控车床加工细长轴时,由于轴类零件刚性差,容易在切削力作用下产生变形。采用顶尖装夹,一端用固定顶尖支撑,另一端用活动顶尖配合,能有效限制工件的轴向和径向移动,保证加工过程中的稳定性。同时,配合使用跟刀架或中心架,进一步增强工件的刚性,减少变形。在精密加工航空发动机的细长轴零件时,顶尖装夹方式能够确保加工精度达到微米级,满足航空领域对零件高精度的要求。

工装夹具装夹:定制化提升加工质量

对于一些批量生产且形状复杂、精度要求高的工件,定制工装夹具装夹是优化选择。通过设计专门的工装夹具,可以根据工件的形状和加工要求,实现精准定位和牢固夹紧。在车铣复合加工中心加工复杂的航空零部件时,定制的工装夹具能够保证工件在多种加工工序切换过程中始终保持正确的位置,避免多次装夹带来的定位误差,提高加工精度和效率。虽然工装夹具的设计和制作成本较高,但在批量生产中,能够显著提升整体经济效益。

数控车床加工中工件装夹方式的优化选择需要综合考虑工件形状、尺寸、加工精度要求以及生产批量等因素。合理选用装夹方式,无论是在精密加工、机加工还是 cnc 铣削加工等不同场景中,都能有效提高加工质量和效率,满足各行业对数控车床加工的多样化需求,推动制造业不断发展进步。