航空航天五轴加工中心:高温合金微米精度加工工艺

发布时间:

2025-08-15

航空航天领域对零部件的性能要求极为严苛,特别是采用高强度、耐高温特种合金制造的部件。这些材料在应对极端高温、高压等复杂工况时展现出卓越性能,但也给加工环节带来了前所未有的挑战。

航空航天领域对零部件的性能要求极为严苛,特别是采用高强度、耐高温特种合金制造的部件。这些材料在应对极端高温、高压等复杂工况时展现出卓越性能,但也给加工环节带来了前所未有的挑战。传统加工方法在实现复杂几何形状、保证超高精度以及确保最终部件长期可靠性方面往往力不从心。本文将聚焦于五轴精密加工中心这一先进制造平台,深入解析其如何针对特种合金材料的特性,在模拟或实际极端工况条件下提供创新的工艺解决方案。这些方案旨在显著提升加工精度与效率,并最终保障零部件在严酷服役环境中的更可靠性能,从而推动整个航空航天制造技术的持续进步。

航空航天合金加工挑战

航空航天领域使用的特种合金加工面临严峻挑战,这些合金如钛合金和镍基高温合金具有极高的硬度和耐热性,导致切削过程中刀具磨损严重。在极端工况如高温高压环境下,材料变形加剧,加工精度难以稳定控制,直接影响部件的可靠性。例如,发动机叶片等关键部件需承受剧烈振动和热应力,微小的加工误差就可能引发失效风险。同时,航空航天特种合金加工要求极高的表面光洁度和尺寸一致性,进一步增加了工艺难度。

五轴精密工艺解决方案

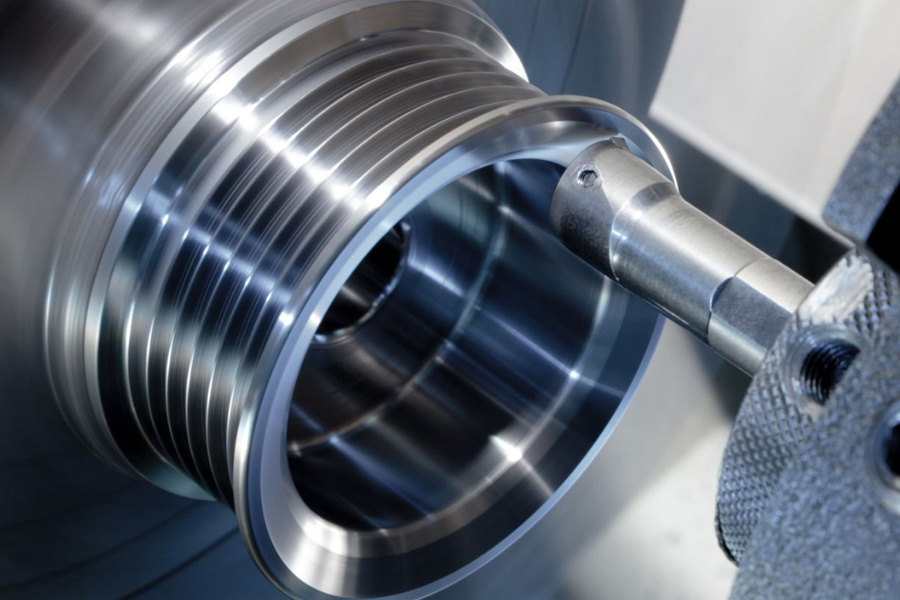

面对航空航天特种合金零部件在高温、高压等极端工况下的严苛加工要求,五轴精密中心凭借其卓越的联动能力和加工灵活性,提供了关键的工艺解决方案。这种先进的加工方式允许刀具从近乎任意角度接近工件,尤其擅长一次性完成复杂曲面、深腔及异形结构的精密铣削,避免了多次装夹带来的累积误差。在应对高温合金等难加工材料时,五轴中心能够动态调整刀具姿态,优化切削角度和接触点,有效管理切削力和热量积聚,从而显著提升加工过程的稳定性。在此基础上,结合针对极端工况优化的专用冷却润滑策略与智能化的实时加工状态监测系统,五轴精密工艺不仅显著提高了加工精度与效率,更直接增强了最终部件在恶劣环境下的长期运行可靠性。

精度效率可靠性提升

五轴精密加工中心的应用,为航空航天特种合金零部件带来了显著的精度、效率和可靠性提升。其核心优势在于能够通过一次装夹完成复杂曲面的精密加工,这从根本上减少了因多次装夹带来的累积误差,使得关键尺寸和形位公差得以稳定控制在微米级(通常可达±0.005mm甚至更高),显著提升了加工精度。同时,五轴联动加工避免了传统多工序切换带来的时间损耗,复杂结构件的一次性成型能力将加工周期缩短了30%至50%,大幅提高了生产效率。更重要的是,五轴加工中心配备的高刚性结构和先进冷却系统,配合优化的切削参数(如更低的切削力、更佳的切屑控制),有效减少了加工过程中对特种合金材料内部组织结构的热损伤和机械应力集中。这种对材料完整性的保护,直接转化为零部件在极端高温高压工况下服役时更优异的抗疲劳性能和更长的使用寿命,从根本上保障了部件的可靠性。

综合来看,五轴精密中心在应对航空航天特种合金零部件加工的严苛要求方面,展现出了不可替代的核心价值。其强大的多轴联动能力和复杂曲面加工能力,为在高温、高压等极端工况下实现高精度、高效率制造提供了坚实的工艺基础。这不仅直接促成了关键部件加工精度的显著提升和生产周期的有效缩短,更从根本上保障了最终产品的结构完整性与长期服役可靠性。可以预见,随着这类先进加工技术的持续优化与普及应用,它们将继续作为关键驱动力,引领航空航天制造领域向着更高性能、更强韧性的零部件制造目标迈进。