多轴加工破五轴效率瓶颈?缩工序时间,工艺规划提升效率

发布时间:

2025-08-29

本文探讨多轴加工中心能否快于五轴加工复杂件,其多轴联动可减少装夹、缩短 30% 工序转换时间(如航空发动机叶片加工),但效率提升依赖工艺规划,需结合加工对象与工艺才能最大化效能。

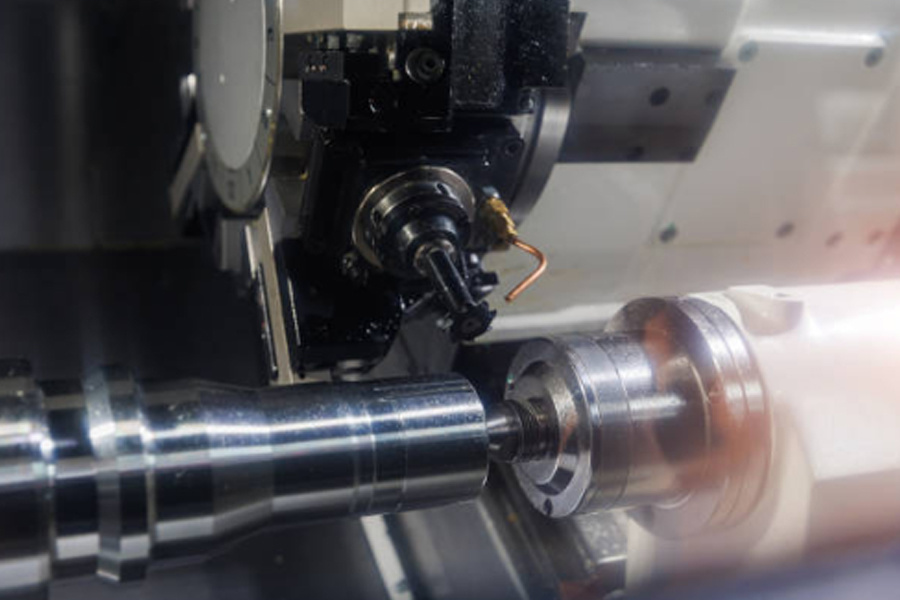

当我们讨论加工复杂零件时,多轴加工中心常常被拿来与传统的五轴机床进行比较。核心问题在于:多轴加工中心是否真的能比五轴加工更快地完成复杂件?答案并非绝对,但多轴加工中心确实在特定领域展现出独特的效率优势。其关键在于设备自身的结构设计和工作方式,能够实现多个主轴或工作台的协同运动。这种设计带来的直接好处是显著减少了加工过程中零件需要重新装夹的次数。想象一下,一个形状极其复杂的航空发动机叶片,在多轴机床上,通过更灵活的刀具路径规划和更少的装夹调整,就能完成更多工序。这自然缩短了整体的工序转换时间,为提升加工效率提供了基础。然而,最终效率提升的程度,还与零件的具体几何形状复杂度以及加工前的工艺规划水平密切相关。

多轴加工核心优势

多轴加工中心的核心优势在于其强大的主轴动态联动能力。与传统的五轴加工相比,它拥有更多可同时协调运动的轴,这使得加工复杂曲面零件时具有显著优势。关键在于,这种多轴联动能够实现更灵活的刀具路径规划和更连续的切削过程。实际上,在加工像航空发动机叶片这类具有复杂几何形状的工件时,多轴加工中心往往能大幅减少装夹次数。只需一次装夹,机床就能完成零件多个角度、多个面的精密加工,避免了传统加工中因多次重新定位而带来的精度损失和效率瓶颈。特别值得一提的是,这种集成化的加工方式直接缩短了工序之间的转换时间,为提升整体加工效率奠定了坚实基础。相比之下,其价值在几何结构越复杂的零件上体现得越明显。

工序转换时间缩短

多轴加工中心在处理复杂件加工时,能有效减少工序转换所需的时间。这主要因为它配备了多个主轴,可以同时协调工作,并优化刀具的移动轨迹。相比之下,传统五轴加工设备往往需要频繁装夹工件,导致工序切换耗时增加。例如,在加工航空发动机叶片等异形结构件时,多轴方案通过集成化操作,显著减少了装夹次数。研究显示,这种设计能将工序转换时间缩短约30%,从而提升整体加工效率。此外,工艺优化的水平也直接影响到这一优势的实现,但核心在于多轴技术的灵活应用。

工艺规划关键影响

更重要的是,工艺规划的水平直接决定了多轴加工中心潜力的发挥程度。即便设备本身能力强大,若规划不当,效率提升也难以实现。对于复杂曲面工件,精密的刀具路径设计和合理的切削参数设置至关重要。优秀的工艺规划能最大程度减少空行程,确保刀具始终处于高效切削状态,同时有效规避潜在的干涉风险,保障加工安全与零件精度。如果规划不到位,比如刀具选择错误或走刀路线不合理,不仅无法发挥设备联动优势,反而可能增加加工时间,甚至导致废品。因此,针对具体工件的几何特征进行深度优化的工艺方案,往往是效率提升40%甚至更多的关键所在。

综合来看,多轴加工中心在应对复杂曲面零件时,其效率潜力确实显著。核心优势在于通过主轴的协同动作和优化的切削路径,大幅减少了换工序和重新装夹的次数。这对于像航空发动机叶片这类形状奇特的工件尤其关键。然而,能否真正比传统五轴设备更快地完成加工,并非设备本身就能决定。工件的复杂程度、加工方案的精细设计,以及如何将设备的联动能力发挥到极致,这些因素共同决定了最终效率的提升空间。因此,选择何种设备并最大化其效能,必须紧密结合具体的加工对象和工艺安排。