精密加工中微量润滑技术的应用与效果分析

发布时间:

2025-02-28

微量润滑技术在精密加工领域中发挥着重要作用,降低切削力和刀具磨损,提高加工效率,适用于cnc 铣削加工、车铣复合加工和精密加工等多种工艺。在精密加工中,微量润滑能够有效减少振动和划痕,确保零件的尺寸精度和表面质量。

在精密加工领域,如何在保证加工精度和质量的同时,实现高效、环保的生产,一直是行业关注的焦点。微量润滑技术的出现,为这一难题提供了有效的解决方案,在 cnc 加工、车铣复合加工以及精密加工等多种工艺中发挥着重要作用。

微量润滑技术的原理

微量润滑技术,简称 MQL(Minimum Quantity Lubrication),是一种将极少量的润滑剂(通常为几毫升每小时)与压缩空气混合后,喷射到加工区域的润滑方式。这种技术摒弃了传统大量使用切削液的润滑模式,通过精确控制润滑剂的用量,使其在刀具与工件、刀具与切屑之间形成一层极薄的润滑膜。这层润滑膜不仅能够有效降低摩擦系数,减少切削力,还能起到一定的冷却作用,从而改善加工条件。

微量润滑技术在精密加工中的应用

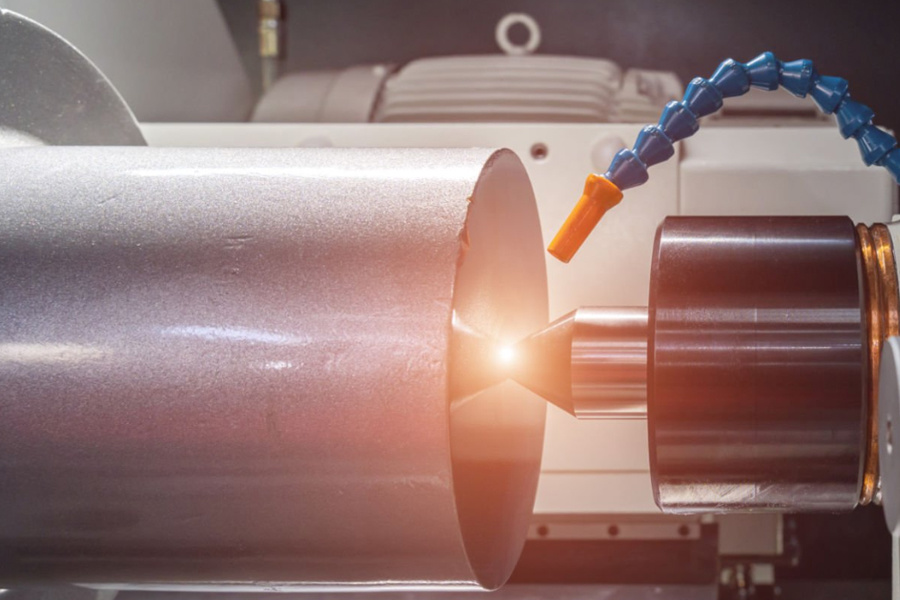

- cnc 铣削加工:在 cnc 铣削加工复杂零件时,刀具与工件的接触状态复杂,容易产生大量的切削热和摩擦。采用微量润滑技术,将润滑剂精准地喷射到刀具切削刃处,可以显著降低刀具磨损。例如,在加工航空铝合金零件时,微量润滑能使刀具在高速切削下保持良好的切削性能,确保加工表面的平整度和光洁度,满足航空零件对高精度的要求。

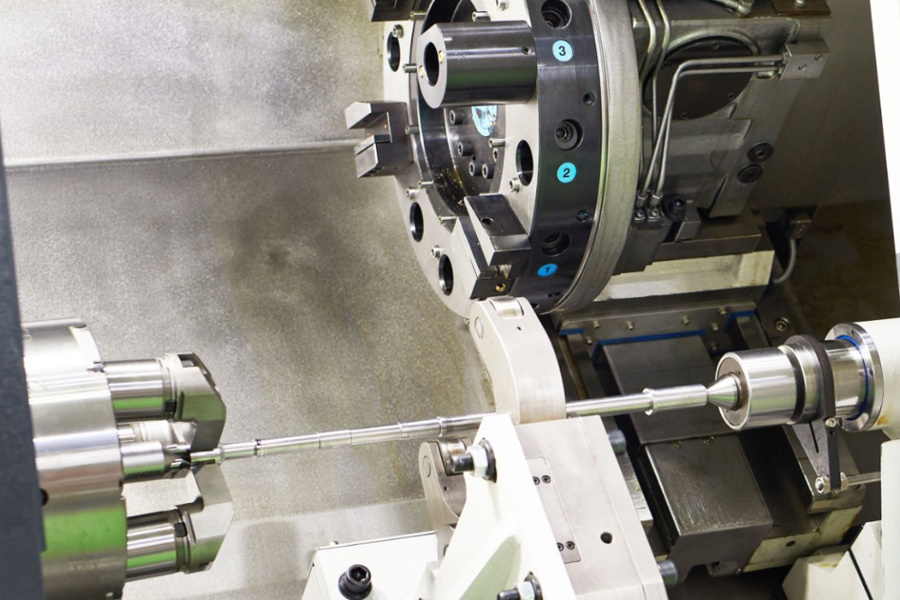

- 车铣复合加工:车铣复合加工融合了车削和铣削等多种加工工艺,加工过程更为复杂。微量润滑技术可以适应这种多工艺切换的加工环境,在不同的加工阶段都能提供有效的润滑。在对精密轴类零件进行车铣复合加工时,微量润滑能够减少刀具在车削和铣削转换过程中的磨损,保证零件的尺寸精度和表面质量。

- 精密加工:在精密加工中,对加工精度和表面质量的要求极高。微量润滑技术能够有效减少加工过程中的振动和划痕,避免因切削液残留而引起的腐蚀等问题。在制造光学镜片模具等精密零件时,微量润滑技术可以确保模具表面的粗糙度达到极低水平,为后续镜片的高精度制造提供保障。

微量润滑技术的效果分析

- 提高加工效率:由于微量润滑降低了切削力和刀具磨损,刀具的使用寿命得以延长,减少了换刀次数,从而提高了加工效率。同时,快速的切屑排出也有助于连续加工。

- 提升加工质量:通过形成良好的润滑膜,微量润滑有效降低了表面粗糙度,保证了尺寸精度和形状精度,使加工表面更加光滑、均匀。

- 环保节能:微量润滑技术大大减少了切削液的使用量,降低了切削液的采购、储存、处理成本,同时减少了对环境的污染,符合可持续发展的理念。

微量润滑技术在精密加工中具有广泛的应用前景和显著的效果。无论是在 cnc 铣削加工、车铣复合加工还是精密加工等场景中,都能为加工过程带来诸多益处。随着技术的不断发展和完善,微量润滑技术将在精密加工领域发挥更加重要的作用,推动行业向高效、环保、精密的方向发展。