铝合金vs不锈钢:不同材料的CNC加工成本优化方案对比

发布时间:

2025-03-04

铝合金和不锈钢在 CNC 加工中的成本优化方案主要集中在切削工艺场景。铝合金密度低,硬度低,切削力小,寿命长;不锈钢硬度高,加工难度大,切削力大。车铣复合加工中,铝合金优势明显,提高了生产效率,降低了成本。

在 CNC 加工领域,材料的选择对加工成本有着显著影响。铝合金与不锈钢作为两种常见的加工材料,各有特点。下面我们来对比分析它们在 CNC 加工中的成本优化方案,尤其聚焦于精密加工、车铣复合等工艺场景。

材料特性对加工成本的基础影响

铝合金密度低,质量较轻,且具有良好的导电性和导热性。在机加工过程中,由于其硬度相对较低,切削力较小,对刀具的磨损程度较轻。例如在精密加工铝合金零件时,刀具的使用寿命较长,更换频率降低,这直接减少了刀具成本。同时,较低的切削力意味着可以采用更高的切削速度和进给量,提高加工效率,降低单位时间的加工成本。

不锈钢则具有出色的耐腐蚀性和高强度,但其硬度较高,加工难度较大。在 cnc 铣削加工不锈钢时,需要更大的切削力,这不仅增加了刀具的磨损,还可能导致加工过程中产生更多的热量,影响加工精度。为了保证加工质量,往往需要采用特殊的刀具和切削参数,这无疑增加了刀具成本和加工时间成本。

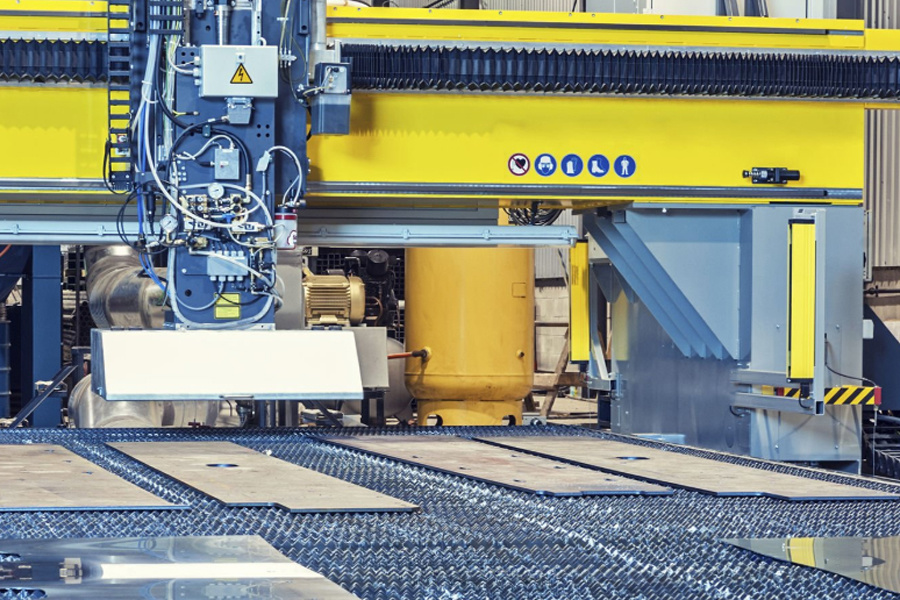

车铣复合加工中的成本差异与优化

在车铣复合加工工艺中,铝合金的优势进一步凸显。由于其良好的加工性能,铝合金可以在一次装夹中完成多种复杂的加工工序,减少了装夹次数和辅助时间。例如在制造铝合金航空零件时,通过车铣复合加工,能够高效地完成外圆、内孔、螺纹以及复杂曲面的加工,极大地提高了生产效率,降低了加工成本。

对于不锈钢,车铣复合加工虽然也能实现复杂形状的加工,但由于其加工难度大,需要更精细的工艺规划和更高的技术水平。为了降低成本,需要选择合适的刀具涂层和切削液,以提高刀具寿命和加工效率。同时,优化加工路径,减少不必要的切削行程,也能在一定程度上降低加工成本。

精密加工中的成本控制策略

在精密加工领域,无论是铝合金还是不锈钢,都对加工精度有着极高的要求。对于铝合金,由于其材料稳定性较好,在精密加工时更容易保证尺寸精度和表面质量。通过合理选择切削参数和刀具,能够以较低的成本实现高精度加工。

而不锈钢在精密加工中,为了克服其硬度高、易变形等问题,往往需要采用更为先进的加工设备和工艺,如高精度的磨床进行精密磨削,这无疑增加了设备投资和加工成本。因此,在精密加工不锈钢时,优化工艺参数、采用先进的刀具技术以及进行严格的质量控制,是降低成本的关键。

铝合金和不锈钢在 CNC 加工中的成本优化方案各有不同。铝合金凭借其良好的加工性能,在加工成本控制方面具有一定优势;而不锈钢虽然加工难度大,但通过合理的工艺优化和技术选择,也能实现成本的有效控制。在实际生产中,企业应根据产品需求、加工工艺以及成本预算等因素,综合选择合适的材料和加工方案,以实现经济效益的最大化。