五轴联动加工中心:从三轴到多轴联动的精密加工革命

发布时间:

2025-04-24

本文详细介绍了不同轴数加工中心的定义、加工能力、典型应用等维度,重点揭示了五轴联动技术如何通过多轴联动特性,突破传统加工的几何限制,成为航空航天、精密模具、医疗设备等高端制造领域的关键装备。

在精密制造领域,加工中心的轴数不仅是技术实力的象征,更直接决定了复杂零件的加工能力。从基础的三轴加工中心到进阶的四轴,再到代表行业顶尖水平的五轴联动加工中心,每一次轴数的突破都伴随着加工工艺的革新。本文将从轴数定义、加工能力、典型应用等维度,系统解析不同轴数加工中心的核心区别,重点揭示五轴联动技术如何通过多轴联动特性,突破传统加工的几何限制,成为航空航天、精密模具、医疗设备等高端制造领域的关键装备。

轴数定义:从三维空间到姿态控制的技术跨越

● 三轴加工中心:平面加工的基础配置

三轴加工中心(X/Y/Z 直线轴)是最常见的数控机床,通过三个直线轴的联动实现三维空间定位,主要用于加工平面、沟槽、简单曲面等结构。其优势在于编程相对简单、设备成本较低,适合平板类零件的批量加工。但它也存在明显缺陷:刀具轴线固定垂直于工件表面,加工复杂曲面时需多次调整工件装夹,容易导致精度误差累积,且无法加工倒扣、深腔等特殊几何特征。

● 四轴加工中心:增加旋转轴的立体加工

四轴加工中心在三轴基础上增加一个旋转轴,实现绕单一轴线的旋转加工。例如,旋转轴可带动工件倾斜,使刀具能够以不同角度接近工件,这让加工中心具备了加工锥面、斜面、分度孔等特征的能力,适用于齿轮箱、叶轮等带有旋转对称结构的零件。不过,四轴加工仍受限于单旋转轴,刀具姿态调整范围有限,加工复杂自由曲面时仍需分段进行。

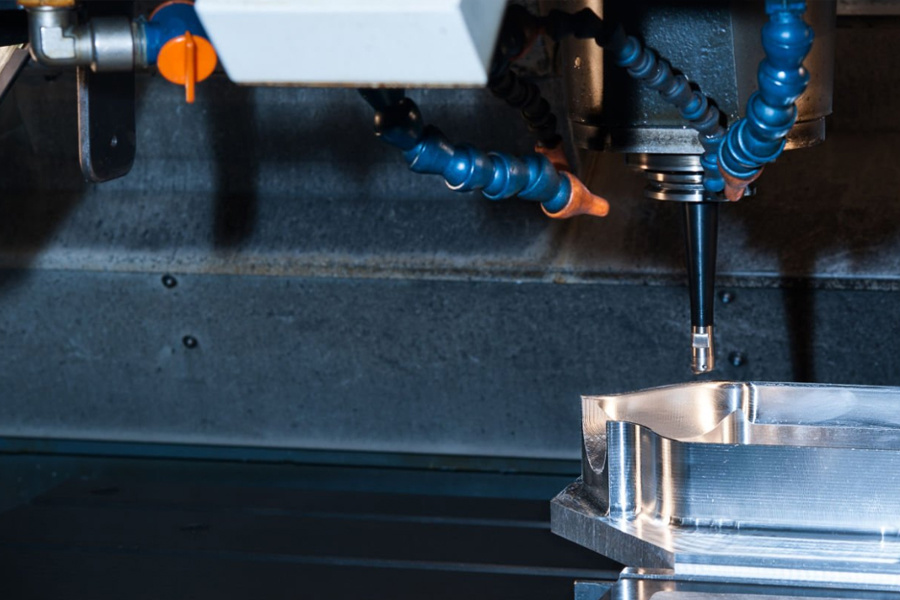

● 五轴联动加工中心:双旋转轴的全方位控制

五轴联动加工中心在 3 个直线轴基础上增加两个旋转轴,实现五轴联动控制 。这两个旋转轴可以是工作台旋转或刀具旋转,使刀具轴线能够在空间内任意角度调整。比如在加工航空发动机叶片时,刀具能随叶片曲面法向实时调整姿态,始终保持最佳切削角度,这种 “刀具 - 工件姿态联动” 能力,正是五轴技术区别于三轴、四轴的核心优势。

加工能力对比:从简单到复杂的几何突破

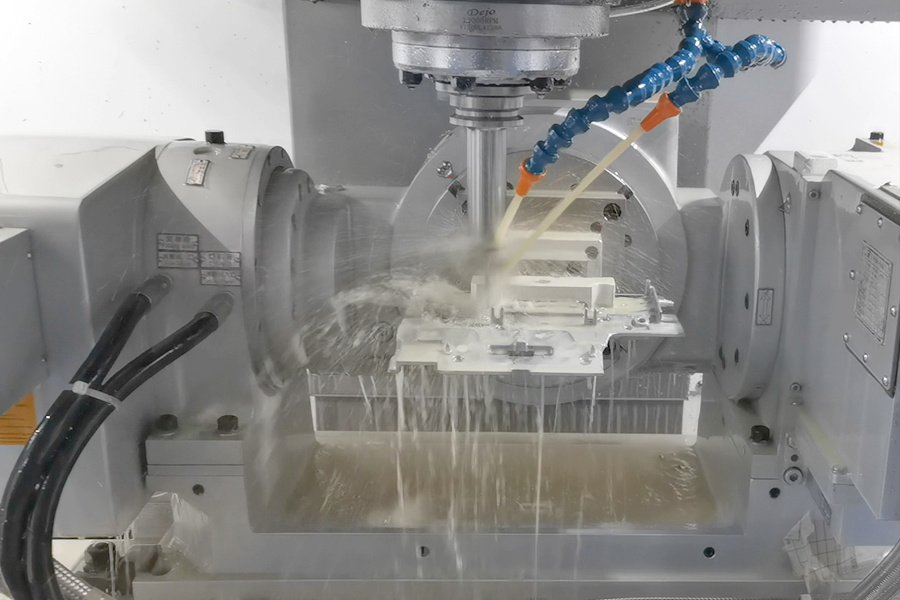

三轴加工中心主要应对平面及简单曲面,在加工复杂结构时往往力不从心;四轴加工中心通过单旋转轴拓展了加工维度,但面对复杂自由曲面依旧存在局限性。相比之下,五轴联动加工中心的优势十分显著。以模具加工为例,三轴机床加工汽车覆盖件模具的凸凹模时,深腔底部的加工较为困难;而五轴机床可通过主轴头摆动,以合适的倾斜角切入,不仅减少了切削路径长度,还能延长刀具寿命。

在精度和效率方面,五轴加工通过一次装夹完成多面加工,避免了多次定位带来的误差,特别适合对精度要求极高的医疗关节假体等精密零件。在加工航空航天铝合金结构件时,五轴机床采用特殊铣削策略,能有效减少空切,大幅缩短加工时间。

核心技术优势:五轴联动的三大颠覆性价值

1. 刀具姿态优化:突破切削力学限制

传统 3 轴加工中,刀具垂直切削曲面时容易产生误差;而五轴机床通过调整刀具倾角,不仅能降低表面粗糙度,还能减少切削力,有效避免薄壁件变形,这对于医疗器械部件加工至关重要。

2. 复杂结构一次成型:颠覆传统加工流程

以注塑模具中的斜顶机构为例,三轴加工需拆分为多个工序,耗时长;五轴机床则可通过主轴头摆动,直接铣削出复杂结构,大幅压缩加工时间,还能避免其他加工方式产生的误差。这种优势在航空航天复杂型腔零件加工中也极为突出。

3. 柔性制造适配:小批量生产的经济性突破

对于多品种小批量生产,五轴机床的程序通用性强。更换相似零件加工时,只需调整旋转轴联动参数,无需重新设计工装夹具,换型时间大幅缩短。结合自动换刀系统,还可实现长时间无人值守加工,显著提升设备利用率。

从三轴的平面加工到五轴的全空间精密制造,加工中心的轴数进化不仅是技术参数的提升,更是制造理念的革新。五轴联动技术通过刀具姿态控制、一次成型能力、柔性生产适配,突破了传统加工的几何限制与效率瓶颈,成为高端装备制造的核心支撑。对于企业而言,选择三轴、四轴还是五轴设备,需要综合考虑加工复杂度、精度要求、生产批量等因素。随着工业 4.0 的推进,五轴机床与 AI 编程、物联网监控的深度融合,将进一步释放多轴联动加工的潜力,推动精密制造进入新的发展阶段。