cnc加工多轴联动精准处理齿形轮廓与轴颈尺寸

发布时间:

2025-06-28

CNC加工技术在精密齿轮与轴类零件的加工中发挥了核心作用,实现了高精度的微米级精度,显著提升了零部件的耐磨性和抗疲劳性,保证了传动系统的稳定运行和高质量。在现代工业制造中,其在汽车制造、精密仪器、工业装备等领域的应用显著提升了整体品质。

在现代工业制造的核心领域,精密齿轮与轴类零件的加工质量直接决定着传动系统的性能与寿命。CNC加工技术凭借其先进的数控系统和严格的工艺管控,成为实现这类关键部件微米级精度的核心手段。这种高精度的加工能力,不仅确保了零件的尺寸一致性,更奠定了它们在工业装备、汽车制造及精密仪器等领域中作为品质基石的可靠地位。下文将深入探讨CNC加工的核心技术优势及其如何赋予零部件卓越的耐磨性与抗疲劳性。

CNC加工核心技术

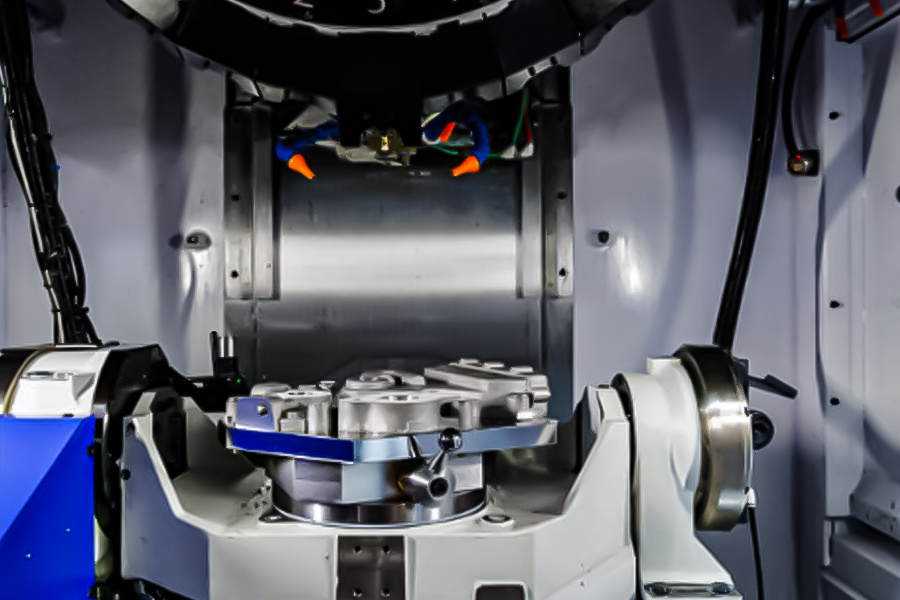

CNC加工的核心技术依托于先进的计算机数控系统,通过高精度编程控制机床的伺服驱动和运动轨迹,实现复杂几何形状的精准切削。该系统整合了实时反馈机制与闭环控制,确保加工过程中切削力、转速及进给量的动态调整,有效消除人为误差。在精密齿轮与轴类零件的制造中,这些技术结合多轴联动能力,能够精确处理齿形轮廓和轴颈尺寸,为微米级精度奠定基础。同时,严格的工艺参数优化,如刀具选型与冷却策略,进一步提升了表面光洁度和尺寸一致性,支撑工业装备的可靠性需求。

微米精度性能优势

通过CNC加工实现的微米级精度,为精密齿轮和轴类零件的性能带来显著提升。这种高精度水平有效降低了部件间的摩擦损耗,大幅增强耐磨性和抗疲劳性,确保传动系统在高速运转中保持高效稳定。同时,严格的尺寸一致性避免了公差累积问题,保障装配精准度。在工业装备、汽车制造及精密仪器应用中,这些优势直接转化为更长的使用寿命和可靠的运行效率,为整体品质提供坚实支撑。

工业品质基石保障

在工业制造的核心领域,精密齿轮与轴类零件凭借其经CNC加工实现的微米级精度,已成为众多关键设备不可或缺的品质基石。这种近乎严苛的尺寸一致性和卓越的机械性能——包括出色的耐磨性与抗疲劳强度——直接保障了传动系统的长期高效与稳定运行。特别是在汽车制造的动力总成、工业机器人的精密关节以及高精度测量仪器等场景中,这些核心部件的可靠性至关重要。它们承受着持续的高负载与复杂运动工况,其卓越的加工品质确保了关键设备能以最低的故障率和最长的运行寿命服役,为整个工业体系提供了坚实且值得信赖的性能支撑。

通过CNC加工实现的微米级精度,精密齿轮和轴类零件在传动系统中展现出卓越性能,这不仅确保了高效稳定运行,还显著提升了耐磨性与抗疲劳性。结合严格的工艺管控,该技术为工业装备、汽车制造及精密仪器领域奠定了坚实的品质基石,持续推动行业创新与可靠性提升。未来,随着数控技术的迭代优化,这种高精度制造将继续强化核心部件的尺寸一致性,支撑更广泛的应用场景,助力整体工业发展迈向更高标准。