医用精密加工技术突破:微米级精度如何重塑人工关节与手术机器人制造

发布时间:

2025-06-14

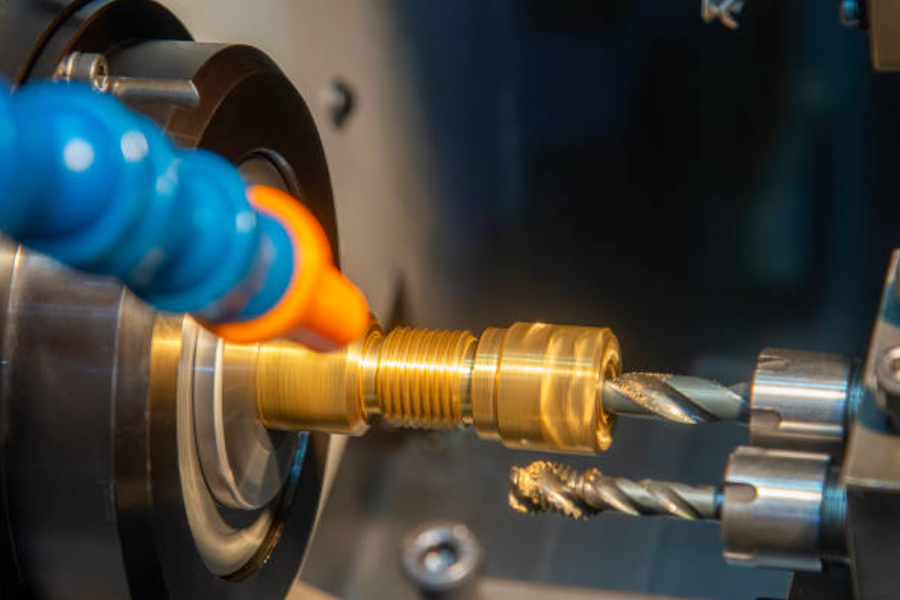

现代医疗设备中精密配件的制造过程,特别是使用数控车削、激光微焊等核心加工技术在复杂医疗场景中实现精准制造。这些技术不仅要求精密尺寸控制,还必须满足生物相容性和长期使用的稳定性。

现代医疗技术的进步离不开精密加工技术的突破,特别是在人工关节、手术机器人等高端医疗装备制造领域。医用精密配件不仅需要达到微米级的精度要求,还必须满足严格的生物相容性标准,以确保患者安全与治疗效果。本文将系统解析数控车削、激光微焊等核心加工技术如何在复杂医疗场景中实现精准制造,例如通过多轴联动技术塑造人工关节的曲面结构,或利用超短脉冲激光完成微型手术器械的无损焊接。同时,文章还将探讨医用级钛合金与PEEK材料的特性及其加工难点,例如如何通过恒温切削工艺避免钛合金加工中的热变形问题。这些技术的优化与应用,为提升医疗器械的可靠性与临床效能提供了重要支撑。

医用精密加工技术解析

现代医疗设备对精密配件的性能要求极高,不仅需要达到微米级尺寸精度,还必须满足生物相容性及长期使用的稳定性。以人工关节和手术机器人核心部件为例,其加工过程通常采用数控车削与激光微焊技术,前者通过高转速刀具实现复杂曲面成型,后者则能完成超薄金属片的无缝连接,避免传统焊接导致的热变形。为适应不同医疗场景,钛合金与PEEK(聚醚醚酮)成为主流材料——钛合金凭借高强度与抗腐蚀特性,常用于骨科植入物;而PEEK材料因接近人体骨骼的弹性模量,多用于脊柱修复器械。在ISO 13485质量体系规范下,加工环节需同步进行表面抛光、清洁度检测及生物膜处理,确保成品在临床应用中既能精准匹配人体结构,又能降低排异反应风险。

微米级精度控制方案

实现医用精密配件微米级精度控制需要多维度技术协同。首先,加工设备需配备高分辨率传感器与闭环反馈系统,实时监测切削过程中的振动与温度变化,将误差动态修正范围控制在±3微米以内。具体操作中,针对人工关节等复杂曲面部件,采用五轴联动数控机床配合金刚石刀具进行分层铣削,每层切削深度不超过0.02毫米。同时,零件装夹环节引入真空吸附与柔性定位技术,避免传统机械夹具导致的细微形变。在检测环节,三维激光扫描仪与白光干涉仪的组合应用,可对直径0.5毫米以下的微型螺纹结构进行全尺寸测量,确保关键尺寸符合ISO 20485标准要求。这些精密控制工艺为后续的生物相容性处理奠定了物理基础,使医疗设备在植入人体后能够实现稳定的机械性能。

医用钛合金加工实践

医用钛合金因其轻量化、高强度和优异的生物相容性,成为人工关节、骨钉等植入器械的核心材料。在加工过程中,数控车削技术通过0.005毫米级别的刀具路径控制,确保复杂曲面结构的尺寸精度;同时,五轴联动加工中心可完成多角度孔位与螺纹的高效成型,减少二次装夹带来的误差风险。为提升表面质量,加工后需采用喷砂与电解抛光组合工艺,消除微观毛刺并形成均匀氧化层,从而降低人体组织排异反应。特别需要注意的是,所有工序需在ISO 13485标准认证的洁净环境中进行,防止金属碎屑或污染物残留。通过实时监测切削力与温度变化,工程师能够动态调整参数,平衡加工效率与材料性能稳定性。

手术机器人配件应用

在手术机器人制造中,精密加工技术直接决定了器械的操作精度与可靠性。例如,机械臂传动齿轮的齿距误差需控制在5微米以内,以确保手术动作的稳定性;而末端执行器的微型钳口则需要通过激光微焊技术实现无缝连接,避免细菌残留风险。为满足生物相容性要求,钛合金与医用级PEEK材料被广泛应用于接触人体组织的部件,其表面经过纳米级抛光处理后,既能减少组织损伤,又可延长器械使用寿命。在装配环节,多轴数控机床加工的关节轴承可实现±0.01毫米的定位精度,确保机械臂在狭窄腔体内灵活转动。这些技术突破使手术机器人能够精准完成血管吻合、肿瘤切除等高难度操作,显著提升微创手术的成功率。

随着医疗技术的持续进步,医用精密配件的加工能力已逐步突破传统制造的限制。微米级精度控制技术使人工关节表面粗糙度达到头发丝直径的几十分之一,而激光微焊工艺让手术机器人内部微型部件的连接强度提升超过40%。在ISO 13485质量体系的严格规范下,医用钛合金与PEEK材料的加工流程不仅需要满足尺寸精度要求,还必须通过生物相容性测试、疲劳寿命验证等12项关键指标。这些技术突破不仅降低了术后感染风险,还使骨科植入物的使用寿命延长至15年以上。未来,随着智能传感技术与精密加工设备的深度结合,医疗装备的定制化生产效率和临床适配性将实现更大飞跃。